Пайка , припои и флюсы в радиоэлектронике

Введение

Пайка, припой и флюсы являются жизненно важными компонентами радиоэлектроники, без которых современная электроника невозможна. Они необходимы для сборки и обеспечения надежности электронных компонентов, а также для производства различных устройств, от мобильных телефонов до космических аппаратов. В этой статье мы рассмотрим мир пайки, припоев и флюсов, а также их преимущества и недостатки для радиоэлектронных инженеров и любителей.

Определение паяльника

Паяльник — это инструмент, используемый для нагрева и плавления припоя при пайке.

Устройство и виды

Устройство паяльника

- Рукоятка: Рукоятка паяльника служит для удержания инструмента оператором. Внутри рукоятки находится нагревательный элемент, который может быть выполнен в виде нихромовой спирали или керамического нагревательного элемента. Нагревательный элемент соединен с электрической сетью или батареей (в случае беспроводных паяльников).

- Керамический изолятор: Керамический изолятор используется для разделения нагревательного элемента и паяльных жал от остальной структуры паяльника. Он обеспечивает электрическую изоляцию и защищает оператора от прямого контакта с нагревательным элементом.

- Паяльное жало: Паяльное жало — это металлический наконечник паяльника, который служит для проведения пайки. Оно обычно выполнено из меди с покрытием железом, что обеспечивает хорошее теплопроводное соединение и защищает жало от коррозии. Паяльные жалы бывают различных форм и размеров, а выбор конкретной зависит от типа работ, которые требуется выполнять.

- Температурный регулятор (паяльники с регулировкой температуры): Некоторые паяльники оснащены регулятором температуры, который позволяет оператору настраивать и поддерживать оптимальную рабочую температуру паяльного жала. Это важно при работе с различными материалами и компонентами, так как разные задачи могут требовать разных температур пайки.

- Выключатель (паяльники с регулировкой температуры): Некоторые паяльники имеют выключатель, который позволяет быстро включать и выключать паяльник без отключения его от источника питания.

- Держатель для паяльного жала: Многие паяльники имеют специальный держатель, который предназначен для хранения и защиты паяльного жала, когда она не используется. Это также предотвращает возможные ожоги и повреждения.

- Провод питания: Электрический паяльник подключается к источнику питания с помощью провода. Провод обычно оканчивается штекером, который вставляется в розетку (в случае электрических паяльников).

Все эти компоненты взаимодействуют, чтобы создать нагревательный инструмент, который используется для плавления припоя и выполнения пайки в различных приложениях, включая электронику, электротехнику и другие отрасли.

Виды

Существует несколько видов паяльников, каждый из которых предназначен для определенных видов работ. Вот некоторые основные виды паяльников:

- Обычный паяльник: Это самый распространенный вид паяльника, который имеет нагревательный элемент и паяльную жалу. Он применяется для широкого спектра паяльных работ, таких как монтаж и ремонт электроники, пайка проводов и соединений.

- Паяльная станция: Паяльная станция представляет собой более продвинутую версию обычного паяльника. Она обычно включает в себя базу, на которой размещается паяльник и контроллер температуры. Это позволяет точно настраивать и контролировать температуру паяльного жала. Паяльные станции широко используются профессиональными паяльщиками, особенно при монтаже сложных печатных плат.

- Паяльник с газовой горелкой: Этот вид паяльника работает на газе (обычно на бутане) и не требует подключения к сети. Он портативен и идеален для использования в местах, где отсутствует доступ к электроэнергии, например, на открытом воздухе. Паяльники с газовой горелкой часто применяются в автосервисах, для ремонта трубопроводов и других ситуаций на месте.

- Паяльники для поверхностного монтажа (SMD): Эти паяльники специально разработаны для работ с микроэлектроникой, включая компоненты поверхностного монтажа (SMD). Они обычно имеют очень мелкую и тонкую паяльную жалу и позволяют точно и аккуратно выполнять пайку мелких элементов на платах.

- Паяльники с индукционным нагревом: Эти паяльники используют индукционный нагрев для нагрева паяльного жала. Они обеспечивают более быстрое и равномерное нагревание по сравнению с обычными паяльниками, что особенно полезно при выполнении большого объема работ.

- Паяльники-пистолеты: Эти паяльники напоминают пистолеты по форме и работе. Они обычно используются для монтажа и ремонта печатных плат и проводки, а также для пайки труб и других металлических деталей.

- Паяльники с паяльным трансформатором: Эти паяльники работают на принципе паяльного трансформатора и специализируются на выполнении работ, требующих высокого уровня пайки и больших объемов припоя.

Обучение пайке

Когда вы впервые решаетесь попробовать свои навыки пайки, предлагаем воспользоваться одной из двух методик, основанных на практике. Эти методики прекрасно подходят как начинающим, так и опытным паяльщикам, и помогут вам развить уверенность и точность в выполнении паяльных работ.

Первый метод: Создание медного куба

- Возьмите голый провод диаметром 2-3 мм и длиной 300 мм (или используйте изолированный провод, с которого необходимо снять изоляцию).

- Разрежьте провод на 12 одинаковых кусков длиной 25 мм. Эти куски будут использованы для создания куба.

- Соберите куб, соединив точки соединения проводов путем пайки. Вам понадобятся только плоскогубцы с длинными губками, паяльник, припой и флюс.

- Убедитесь, что конструкция остается неподвижной во время охлаждения.

- После охлаждения куба, возьмите его в руку и сожмите в кулак. Если хотя бы одно из соединений не выдержит, начните процесс сначала, используя новые куски проводов.

Это упражнение научит вас не только паять, но и контролировать качество ваших соединений.

Второй метод: Создание медной спирали

- Нарежьте куски медной проволоки длиной 30-50 мм и толщиной 2-3 мм. Эти куски будут использованы для создания медной спирали.

- Оберните монтажный провод вокруг свободной части проволоки, сделав 2-3 витка.

- Соедините концы провода с помощью пайки.

- В этом методе также используются те же инструменты: паяльник, припой и флюс.

- Повторяйте это упражнение до тех пор, пока не получите аккуратные, блестящие и надежные соединения.

Оба метода помогут вам освоить пайку и развить ваши навыки до совершенства. Не волнуйтесь, если вначале не все получится, ведь практика делает мастера, и с каждой попыткой вы будете становиться все лучше.

Советы новичку при пайке

При выполнении пайки необходимо соблюдать несколько важных правил, чтобы обеспечить надежные и аккуратные соединения:

- Выбор припоев и флюсов: Используйте припои такие как ПОС-61, ПОС-50, ПОС-40, а также спирто-канифольные флюсы. Эти материалы обеспечивают хорошую производительность пайки.

- Прогрев места соединения: Перед нанесением припоя обязательно прогрейте место соединения до той температуры, при которой припой сможет равномерно расплавиться. Припой должен плавиться благодаря теплу, которое поступает от места соединения. Не пытайтесь расплавить припой прямо с паяльником и наносить его на соединение – это частая ошибка.

- Зачистка места соединения: Гарантированное качество пайки зависит от того, насколько тщательно вы очистили место соединения от окислов и загрязнений. Используйте специальные инструменты для чистки.

- Неподвижность соединения: Во время пайки обязательно удерживайте место соединения неподвижным, пока расплавленный припой не остынет и не зафиксируется.

- Избегайте перегрева: При пайке старайтесь избегать перегрева места соединения, так как это может повредить компоненты или проводники.

- Поддерживайте правильное количество припоя: Используйте не слишком мало и не слишком много припоя. Это требует практики и мастерства.

- Давление на печатную плату: При пайке печатных плат давление паяльника на плату должно быть минимальным, чтобы избежать повреждения платы и компонентов. Чем меньше давление, тем лучше.

- Время пайки: Время пайки при заданной температуре паяльного наконечника играет важную роль. Внутренние дефекты на печатных платах практически не возникают, если время пайки составляет менее 3 секунд.

Качество пайки во многом зависит от мастерства паяльщика, а также от правильного применения этих правил. С опытом вы станете более уверенными и сможете выполнять пайку более качественно.

Распайка

Распайка — это процесс удаления припоя из соединения или с поверхности, на которой он был ранее нанесен. Распайка может проводиться с целью исправления ошибок, замены компонентов или демонтажа устройств. Обычно распайку выполняют при помощи паяльника, олово-отсоса или специализированных инструментов, которые позволяют расплавить и затем удалить припой из соединения или с поверхности.

Припои и флюсы

Припои

Припои — это сплав металлов, предназначенный для соединения деталей и узлов пайкой.

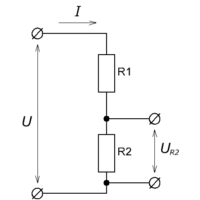

Подбор правильного припоя осуществляется с учетом разнообразных факторов, включая химический состав металлов или сплавов, которые требуется соединить, технологию пайки, допустимые температурные параметры, размеры соединяемых деталей, желаемую прочность и сопротивление коррозии, и другие параметры. При пайке более массивных элементов часто используют припои с более высокой температурой плавления, чем в случае пайки более мелких компонентов. Важным фактором при выборе припоя является также его электропроводность, причем следует помнить, что удельное сопротивление олова составляет примерно 0,115 Ом·мм²/м, в то время как свинца — около 0,21 Ом·мм²/м.

Припои подразделяются на две основные категории: мягкие и твердые, в зависимости от их температуры плавления. Мягкие припои обладают низкой температурой плавления, обычно ниже 400°C, в то время как твердые припои имеют более высокую температуру плавления, превышающую 500°C. Отличительной особенностью твердых припоев является их повышенная прочность при растяжении.

Примерами твердых припоев являются медно-цинковые (ПМЦ) и серебряные (ПСр) припои, которые применяются в определенных отраслях промышленности.

В радиотехнической и радиолюбительской сферах наиболее распространены мягкие припои. Они созданы на основе олова, свинца, висмута, кадмия и цинка. Эти припои широко используются для соединения компонентов и проводов, так как их низкая температура плавления позволяет избегать перегрева и повреждения чувствительных элементов.

Основные данные наиболее распространенных припоев

| Марка | Состав | Температура Плавления, °C | Прочность при Растяжении, кг/мм2 | Применение |

|---|---|---|---|---|

| ПОС-90 | Олово — 89…91 | 220 | 4,9 | Пайка пищевой посуды и медицинских инструментов |

| ПОС-61 | Олово — 60…62 | 190 | 4,3 | Лужение и пайка в аппаратуре, где недопустим перегрев |

| ПОС-40 | Олово — 39…41 | 238 | 3,8 | Пайка в электроаппаратуре и детаоцинкованной стали |

| ПОС-30 | Олово — 29…31 | 256 | 3,3 | Лужение и пайка деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово — 10…11 | 299 | 3,2 | Лужение и пайка контактных верхностей в электроаппаратуре |

| ПОС 61М | Олово — 61…62, МДЬ — 1,2…2 | 192 | 4,5 | Лужение и пайка тонких медных проводов, печатных плат и фольги |

| ПОСК 50-18 | Олово — 49…51, кадмий — 17…19 | 145 | 6,7 | Пайка чувствительных к перегреву деталей |

| ПОССр-15 | Олово — 15, ЦИНК — 0,6, свинец — 83,15, серебро — 1,25 | 276 | — | Пайка деталей из цинка и оцинкованной стали |

Эта таблица демонстрирует различные марки припоев, их состав, температуры плавления, прочность при растяжении и области применения.

Для изготовления собственного припоя компоненты смеси (олово и свинец) отвешивают с использованием весов, затем аккуратно расплавляют эту смесь в металлическом тигле над горячей газовой горелкой. После этого, перемешивая расплав стальным стержнем, удаляют шлак с его поверхности с помощью стальной лопатки. Расплавленный припой осторожно переливают в специальные формы, которые могут быть изготовлены из металла, дюралюминия или гипса.

При выполнении данной процедуры необходимо обеспечить хорошую вентиляцию помещения и надеть защитные очки, перчатки и фартук из прочной ткани для обеспечения безопасности.

Флюсы

Флюс — это вещество или смесь, предназначенные для растворения и удаления оксидов с поверхности спаиваемых деталей.

Во время пайки, помимо правильного выбора припоя, необходимо также обеспечить защиту от окисления поверхности нагреваемого металла и расплавленного припоя. Это способствует улучшению качества пайки и предотвращению окисления, что, в свою очередь, способствует увеличению растекаемости припоя.

Выбор флюса зависит от типов металлов или сплавов, которые соединяются при пайке, а также от используемого припоя и характеристик конкретных сборочно-монтажных работ.

Для монтажа электро- и радиоаппаратуры часто используются канифоль и флюсы, приготовленные на основе неактивных веществ, таких как спирт, скипидар или глицерин. Результатом таких флюсов является прочная пайка с ровной поверхностью застывшего припоя.

Жидкий канифольный флюс может быть приготовлен путем измельчения чистой канифоли в порошок и растворения ее в спирте, бензине или скипидаре в определенной пропорции. Этот флюс обычно не вызывает вспышек паров растворителя при пайке.

Для хранения жидкого флюса удобно использовать полиэтиленовую масленку с притертой пробкой. Это позволяет легко и равномерно наносить необходимое количество флюса на место пайки, делая процесс более экономичным и обеспечивая чистую и аккуратную пайку.

Еще один рецепт жидкого флюса предполагает использование канифоли, глицерина и спирта (этилового или денатурированного). Состав такого флюса включает 6% канифоли, 14% глицерина и остальное – спирта. Этот состав может ускорить процесс пайки и улучшить качество соединения в некоторых случаях.

Кроме этого, для оптимизации пайки в сложных условиях, можно использовать глицериновую пасту. Эта паста позволяет паить детали из различных металлов и сплавов без предварительной зачистки и лужения, что особенно полезно в труднодоступных местах. Глицериновую пасту можно приготовить самостоятельно. Вот один из рецептов:

- 48% веретенного масла

- 12% пчелиного воска

- 15% светлой канифоли

- 15% глицерина

- 10% насыщенного водного раствора хлористого цинка

При приготовлении пасты следует следить за процессом. Сначала расплавляют канифоль, затем добавляют веретенное масло, воск, глицерин и, наконец, хлористый цинк.

Есть более простой рецепт пасты, который предполагает размельчение кусочков канифоли в порошок и растирание их с глицерином до получения консистенции, похожей на сметану. Пасту можно хранить в плотно закрытой посуде.

В редких случаях, вместо канифоли, можно использовать ее заменители. Например, канифольный лак, который можно найти в хозяйственных магазинах, может служить как жидкий флюс вместо раствора канифоли в спирте.

В случае крайней необходимости, при пайке проводников, можно использовать живицу, такую как смолу сосны или ели, в качестве флюса. Это доступный материал, особенно полезный для радиолюбителей, проживающих в сельской местности. Самодельный флюс из живицы можно приготовить следующим образом:

- Наберите смолу в лесу. Убедитесь, что это безопасно и разрешено местными законами.

- Растопите смолу в жестяной банке на слабом огне (будьте осторожны, так как смола может воспламениться на сильном огне).

- Разлейте расплавленную массу в спичечные коробки.

- Застывшая смола может быть использована в качестве флюса, аналогично канифоли.

Кроме того, если у вас нет под рукой канифоли или другого флюса, в крайнем случае, вы можете использовать таблетку аспирина, которая имеется в домашней аптечке. Однако стоит учитывать, что этот флюс будет сопровождаться неприятным запахом дыма при плавлении аспирина.

В домашних условиях, при пайке с использованием горячего паяльника, контроль над количеством расплавленного припоя, переносимого паяльником, часто бывает затруднительным. Это зависит от множества факторов, таких как температура плавления припоя, температура и состояние жала, и другие. Нередко возникают ситуации, когда капли расплавленного припоя могут случайно попасть на проводники, корпуса элементов или изоляцию, что требует очень осторожной и аккуратной работы.

Для упрощения пайки и улучшения ее качества можно использовать паяльную пасту. Для приготовления пасты, припой разминается напильником и смешивается с опилками припоя, добавляя спирто-канифольный флюс. Количество припоя в пасте подбирается экспериментально, и если паста получилась слишком густой, ее можно разбавить спиртом. Пасту следует хранить в плотно закрывающейся посуде, и на место пайки наносить металлической лопаточкой в небольших дозах.

Использование паяльной пасты помогает избежать перегрева небольших деталей и полупроводниковых приборов, обеспечивая лучшее качество пайки.

При сращивании проводов, трубок, стержней в ситуациях, когда электрический паяльник недоступен, часто используют «паяльную ленту». Для создания такой ленты, сперва готовят пасту из порошка припоя, канифоли и вазелина. Порошок припоя получают путем опиливания прутка припоя при помощи напильника с крупной насечкой (мелкая насечка заполняется припоем).

Подготовленную пасту наносят тонким слоем на медную ленту. Место соединения обматывают одним слоем этой «паяльной ленты», смачивают бензином или керосином и поджигают. Поверхности, которые соединяются, желательно предварительно облудить.

Полезные советы

Пайка алюминия

Пайка алюминия при помощи оловянно-свинцовых припоев типа ПОС действительно бывает затруднительной, но все же возможной, особенно если припой содержит не менее 50% олова (например, ПОС-50, ПОС-61, ПОС-90). В этом случае, вместо обычных флюсов, используют минеральное масло для улучшения процесса.

Лучшие результаты пайки алюминия обычно достигаются с использованием щелочного масла, такого как минеральное масло для чистки оружия после стрельбы. Флюс наносится на место пайки, и поверхность алюминия под слоем масла обчищается с помощью скребка или лезвия ножа, чтобы удалить окислы с поверхности алюминия.

После этой подготовительной работы, пайку выполняют с помощью хорошо нагретого паяльника. Для пайки тонкого алюминия достаточна мощность паяльника около 50 Вт, но для алюминия толщиной 1 мм и более, желательно использовать паяльник мощностью 90 Вт. При пайке алюминия толщиной более 2 мм, также полезно предварительно нагреть место пайки паяльником, а затем нанести флюс.

Есть и химический метод для удаления оксидных пленок перед пайкой алюминия. Место на алюминиевой панели, где вы планируете припаять провод, следует зачистить, а затем нанести две-три капли насыщенного раствора медного купороса. После этого, к панели подключают отрицательный полюс источника постоянного тока, а к положительному полюсу подсоединяют кусок медной проволоки. Конец проволоки опускают в каплю раствора так, чтобы она не касалась панели. Через некоторое время на панели образуется слой меди. Этот слой меди, после сушки, можно припаивать обычным способом, припоем на основе олова и свинца, чтобы подсоединить нужный провод. В качестве источника постоянного тока может использоваться, например, батарейка от карманного фонарика или аккумулятор.

Пайка дюрали

Для пайки дюралюминия, вы можете удалить оксидную пленку механическим путем. Вот как это сделать:

- Зачистите предварительно место пайки, чтобы убрать поверхностные оксиды и загрязнения.

- Залейте это место расплавленной канифолью.

- Теперь щедро посыпьте поверхность места пайки железными опилками. Опилки можно собрать при опиливании мелкими напильниками, гвоздями и подобными материалами.

- Горячим паяльником с усилием начните потирать и чистить место пайки. Железные опилки, находящиеся между паяльником и поверхностью, помогут удалить оксидную пленку и создадут место для припоя.

- Железный порошок поможет облудить место пайки. После облуживания опилки можно удалить.

Теперь у вас очищенное место для пайки дюралюминия, и пайку можно выполнить обычным образом. Вы также можете приготовить флюс с железными опилками заранее:

- Соберите опилки на бумагу с помощью магнита, приставленного с обратной стороны, чтобы они не рассыпались.

- Добавьте канифоль в собранные опилки и хорошо их перемешайте. Таким образом, вы получите флюс с железными опилками, который можно использовать при пайке дюралюминия.

Помимо механического метода, вы можете также использовать паяльник с железным жалом, нанося припой на дюралюминий. Прежде всего, необходимо зачистить соединяемые поверхности и покрыть их флюсом, чтобы предотвратить окисление металла. В качестве флюса при работе с дюралюминием можно использовать стеарин.

Этот способ пайки, который включает в себя использование канифоли и таблетки анальгина, является достаточно необычным и интересным. Вот как вы можете выполнить пайку, используя этот метод:

- Начните с зачистки и обезжиривания поверхности, которую вы собираетесь паять.

- Покройте эту поверхность тонким слоем канифоли с помощью паяльника. Канифоль должна равномерно покрывать область пайки.

- Сразу же после нанесения канифоли, аккуратно натрите поверхность таблеткой анальгина. Это поможет улучшить прилипание припоя к поверхности.

- Прогрейте паяльник и используйте припой ПОС-50 (или аналогичный) для спайки деталей. Плавящийся припой будет легко прилипать к подготовленной поверхности.

- После завершения пайки, удалите остатки флюса. Это можно сделать, используя ацетон, чтобы смыть остатки с поверхности. После этого снова нагрейте и охладите область пайки, а затем снова смойте флюс с ацетоном.

Таким образом, вы можете выполнить пайку, используя этот необычный метод, который включает в себя применение канифоли и таблетки анальгина для улучшения качества припоя. Этот способ может быть особенно полезным в случаях, когда необходимо обеспечить хорошее сцепление припоя с металлической поверхностью.

Пайка нихрома

Пайка металлов, таких как нихром, медь и их сплавы, может быть выполнена при использовании различных видов припоев и флюсов. Например, для пайки соединений с нихромом можно применить припои ПОС-61 и ПОС-50, хотя ПОС-40 менее подходит. Для обеспечения надежного соединения, можно использовать флюс с составом, включающим вазелин, хлористый цинк в порошке и глицерин. Процесс приготовления флюса включает в себя следующие шаги:

- В фарфоровой ступке помещается вазелин.

- Затем поочередно добавляют хлористый цинк и глицерин, тщательно перемешивая до получения однородной массы.

- Перед пайкой необходимо тщательно зачистить соединяемые поверхности металлов с помощью шлифовальной шкурки и протереть их ватой, смоченной в 10%-ном спиртовом растворе хлористой меди.

- Затем проводится флюсация, лудка и, после этих подготовительных шагов, можно выполнять процесс пайки.

Следует отметить, что сварка может предоставить более надежное соединение, особенно для тонких проводов. Особенности сварки включают в себя:

- Зачистку и скручивание концов проводов.

- Пропуск тока через провода так, чтобы место сварки нагрелось до красна.

- Наложение кусочка ляписа (азотнокислого серебра) на нагретое место сварки, где он расплавляется, обеспечивая прочное соединение.

Сварка может быть предпочтительной, особенно если требуется надежное и стойкое соединение, особенно при высоких температурах или при механических нагрузках. Она обладает преимуществом в виде более высокой температуры нагрева металлов по сравнению с процессом пайки с оловянно-свинцовыми припоями.

Сварка проводов из металлов, таких как нихром, константан и манганин, выполняется путем зачистки, скручивания и нагрева до красна места сварки. Затем наносится ляпис, который при нагревании расплавляется и создает надежное соединение.

Выбор между пайкой и сваркой зависит от конкретных требований и свойств металлов, а также условий эксплуатации.

Соединение тонких проволок, диаметр которых не превышает 0,15-0,2 мм, можно выполнить следующим способом:

- Накладывают концы проволоки друг на друга, оставляя расстояние около 15-20 мм.

- На эти соединенные концы наматывают тонкую медную проволоку диаметром 0,1-0,15 мм.

- Далее проволочки, соединенные таким образом, подвергают воздействию пламени горелки. При этом медь начинает плавиться и надежно соединяет оба высокоомных провода.

- Оставшиеся концы медной проволоки обрезают, а место сварки может быть изолировано, если это необходимо.

Этот метод идеально подходит для соединения медных проводов с проводами из сплавов с высоким сопротивлением.

В случае обрыва провода в электронагревательном приборе, который может быть изготовлен из материалов, таких как нихром, никелин или константан, можно восстановить соединение следующим образом:

- Концы оборванного провода вытягивают на длину 15-20 мм и зачищают их до блеска с помощью шкурки.

- Затем из листовой стали или алюминия вырезают небольшую пластинку и изготавливают из нее муфту, которую надевают на провода в месте их соединения.

- Провода должны быть предварительно скреплены обычной скруткой.

- Затем муфту плотно сжимают с помощью плоскогубцев.

Этот метод позволяет надежно восстановить проводное соединение в электронагревательных приборах.

Лужение провода в эмалевой изоляции

Для зачистки эмалированных проводов малого сечения удобно использовать полихлорвиниловую трубку или обрезки монтажного провода в полихлорвиниловой изоляции. Вот как это можно сделать:

- Отрежьте небольшой отрезок полихлорвиниловой трубки или используйте обрезки монтажного провода с PVC-изоляцией.

- Положите отрезок трубки или обрезок провода на деревянную дощечку.

- Разогрейте паяльник до рабочей температуры.

- Прижмите провод к трубке или обрезку провода плоскостью нагретого паяльника.

- Протяните провод через трубку или монтажный провод 2-3 раза с легким усилием. В результате этой операции произойдет разрушение эмалированного покрытия провода и одновременно лужение провода.

- После этого провод можно использовать для пайки без необходимости применения дополнительной канифоли.

Этот метод упрощает зачистку эмалированных проводов, делая их готовыми к пайке. Вместо полихлорвиниловой трубки можно использовать обрезки провода с той же типом изоляции для той же цели.

Вместо припоя — клей

Иногда бывает весьма не просто соединить провод с металлической деталью, изготовленной из материалов, которые сложно паять, таких как нержавеющая сталь, хром, никель, алюминиевые сплавы и т.д. В таких ситуациях для обеспечения прочного электрического и механического контакта можно применить следующий метод.

- Сначала необходимо тщательно подготовить место на металлической детали, где будет производиться соединение провода. Это включает в себя удаление грязи, оксидов и обезжиривание поверхности.

- Луженый конец провода обмакивают в клей, такого как клей БФ-2.

- После этого с использованием нагретого паяльника, провод прижимают к месту соединения в течение 5-6 секунд.

- После остывания провода на место контакта наносят 1-2 капли эпоксидного клея и дожидаются полного затвердения клея.

Этот метод позволяет создать прочное и надежное соединение между проводом и металлической деталью, что особенно полезно при работе с материалами, которые трудно паять.

Провод типа «литцендрат»

Для тщательной зачистки проводов типа «литцендрат», следует соблюдать особую осторожность, так как даже одна неправильно обработанная жила может значительно снизить добротность колебательного контура (прежде всего, такие провода применяются для изготовления катушек индуктивности). Вот как лучше всего справляться с зачисткой литцендрата:

- Предварительно обжигите изоляцию провода в пламени спиртовки или спички, при этом следите, чтобы проволочки не начали плавиться.

- Затем, с использованием мягкой фланелевой тряпочки, предварительно смоченной в спирте, или опустив конец провода в спирт, аккуратно снимите обугленную изоляцию.

Соблюдение этого процесса позволит вам зачистить провода «литцендрат» без повреждения жил, что важно для сохранения их добротности и эффективности в колебательных контурах.

Лак для закраски паек

После завершения монтажа для придания монтажу более аккуратного и красивого вида можно использовать лак. Вы можете воспользоваться обычным лаком для ногтей, который отлично подходит для этих целей. Однако, если вы хотите приготовить специальный лак, вот как это сделать:

- В ацетоне или жидкости для снятия лака с ногтей растворите фотопленку, предварительно очищенную от эмульсии.

- Добавьте в получившийся раствор несколько капель чернил для авторучек. Цвет вашего самодельного лака будет зависеть от цвета и количества добавленных чернил.

Защита переводных надписей

Для более надежной и стойкой отделки надписей, выполненных переводным шрифтом, вы можете использовать следующий метод:

- Сначала покройте надпись тонким слоем яичного белка. Это поможет создать хорошую основу для последующего защитного покрытия.

- После того как яичной белок высохнет (обычно через несколько часов), покройте надпись бесцветным нитролаком. Вы можете использовать мягкую кисть для равномерного нанесения лака.

Этот метод позволит защитить надписи и сделать их более стойкими к воздействию влаги и времени.

Заключение

В заключение, стоит подчеркнуть важность понимания и использования различных припоев и флюсов в процессе пайки. Выбор правильного материала зависит от множества факторов, включая тип металла, который требуется соединить, условия эксплуатации, и даже предпочтения радиолюбителей.

Оловянно-свинцовые припои, такие как ПОС, остаются популярными и универсальными в большинстве случаев. Они обеспечивают простоту и надежность пайки, особенно для соединения проводов и компонентов в электронике. Тем не менее, стоит помнить о мерах безопасности при работе с оловянно-свинцовыми припоями, чтобы избежать вдыхания дыма.

Флюсы, такие как канифоль и жидкость для флюсов, играют решающую роль в процессе пайки, обеспечивая устранение окислов, улучшение мокрости и распределения припоя. В ряде случаев, особенно при работе с металлами, не обладающими хорошей способностью пайки, смолы и даже лаки могут стать альтернативой флюсам.

Наконец, важно помнить, что навыки владения различными материалами и методами пайки развиваются с опытом и практикой. Эксперименты с разными сочетаниями припоев и флюсов могут привести к нахождению оптимальных решений для конкретных радиолюбительских проектов. Следуя правильным техникам и соблюдая меры безопасности, радиолюбители смогут достичь надежных и профессионально выполненной пайки в своих творческих и конструкторских усилиях.